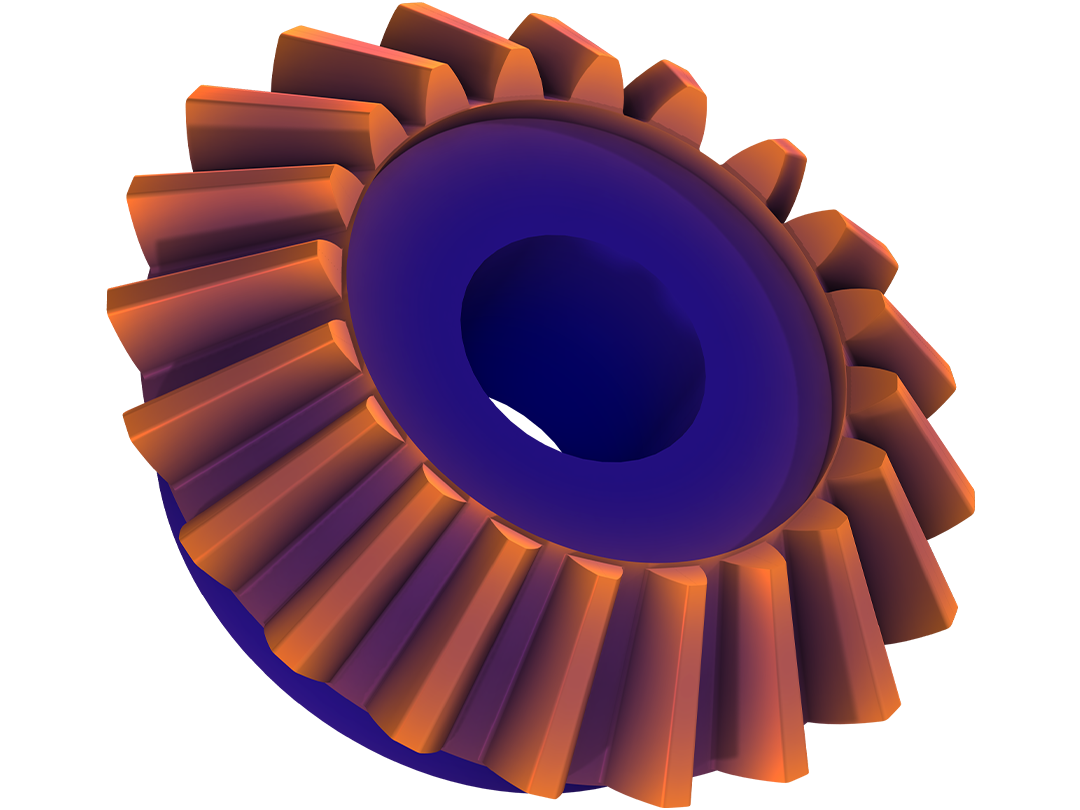

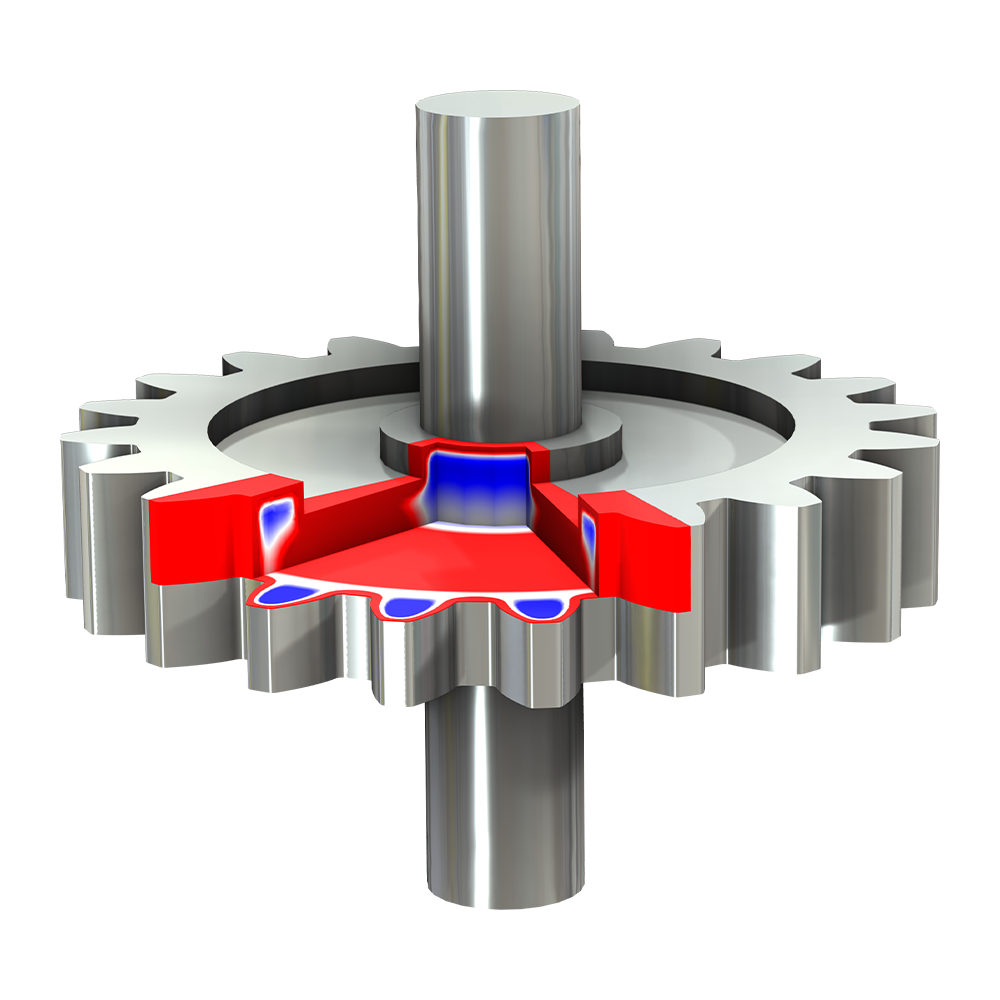

金属加工模块

精准模拟机械部件的冶金相变

金属材料(如钢或铸铁)在高温冷却过程中会经历复杂的冶金相变,所产生的微观结构变化是决定最终部件的力学与热学性能的关键因素。“金属加工模块”是 COMSOL Multiphysics® 仿真软件的一款附加产品,专门用于深入研究这些相变过程及其对材料性能的影响,不仅支持钢淬火、渗碳等热处理工艺的模拟,还能准确分析增材制造、焊接等过程中伴随加工产生的相变现象,并提供专业的退火建模功能。借助软件内置的多物理场耦合技术,您可以轻松优化材料相组成,显著提升部件的性能、耐久性和可靠性。

联系 COMSOL

金属加工模块核心功能

支持对复杂的冶金相变过程及其伴生现象进行高精度动态模拟。

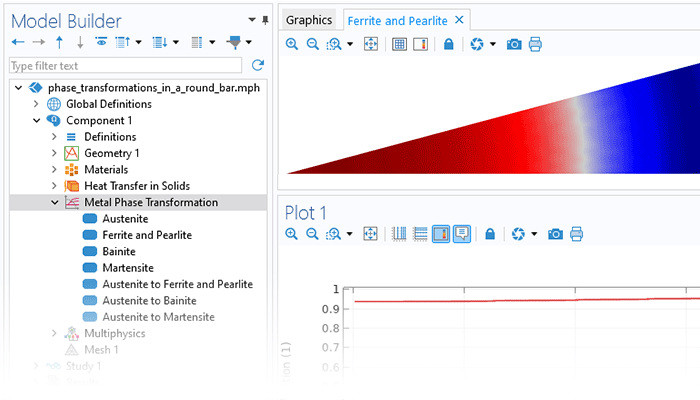

金属相变

金属相变 接口用于研究钢等金属材料在加热或冷却过程中发生的冶金相变。用户可以使用金相 特征来定义材料的初始相分数及其属性;并通过相变 特征来定义源相、目标相及相变模型。

对于扩散控制型相变(例如奥氏体分解为铁素体),本模块提供了五种相变模型:Leblond–Devaux、Johnson–Mehl–Avrami–Kolmogorov、“Kirkaldy–Venugopalan,简化”、“基于微观结构”以及“双曲率”模型。

此外,还提供 Koistinen–Marburger 模型用于对位移型(无扩散)马氏体相变过程进行精确仿真。

这些相变模型可基于 TTT 图数据进行定义,并允许用户为每种模型分别定义所需的相变数据。模块还支持从 JMatPro® 软件导入数据。

除了内置的相变模型外,用户还可根据需求自定义相变模型,满足各类复杂工况下的模拟需求。

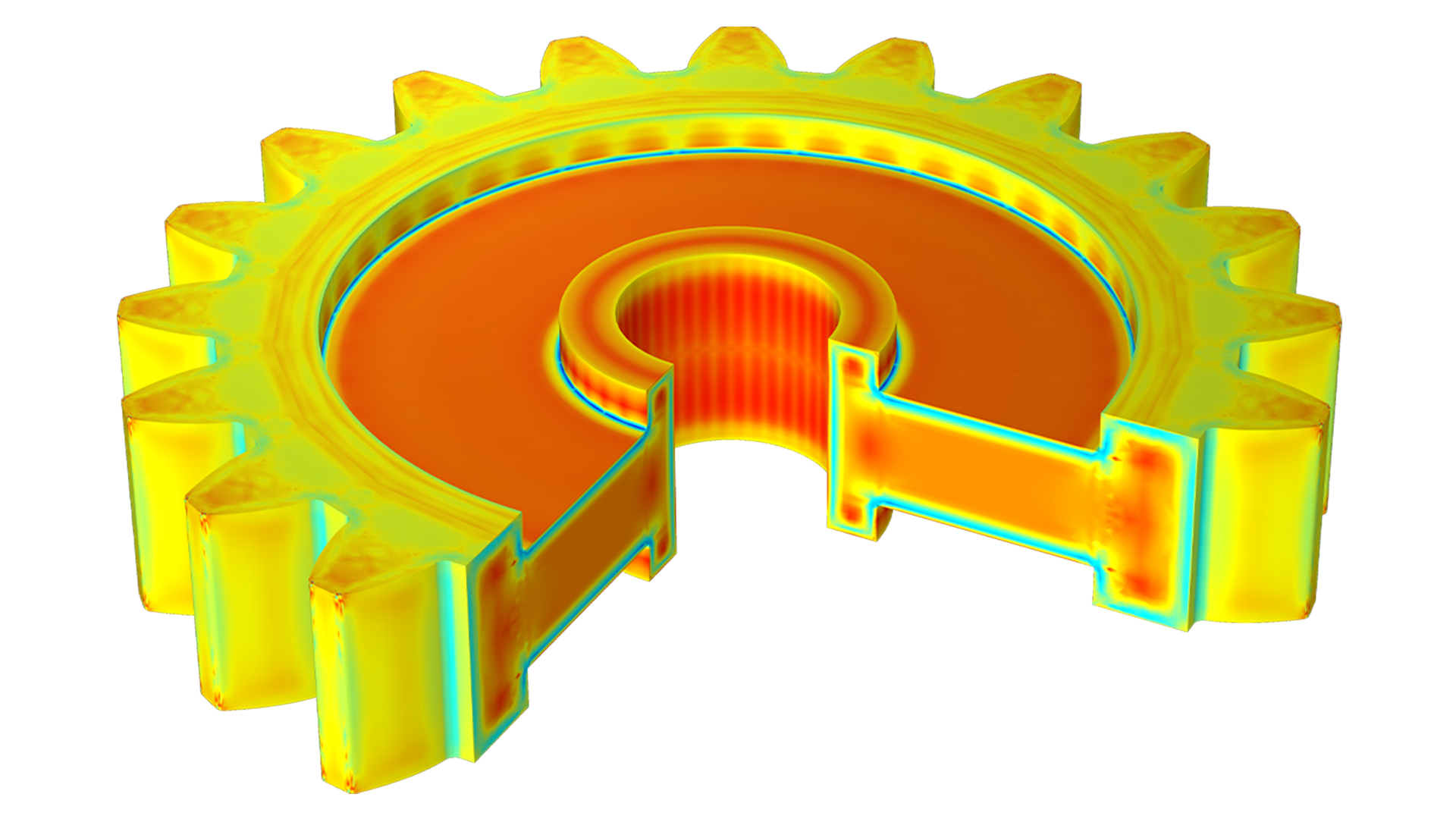

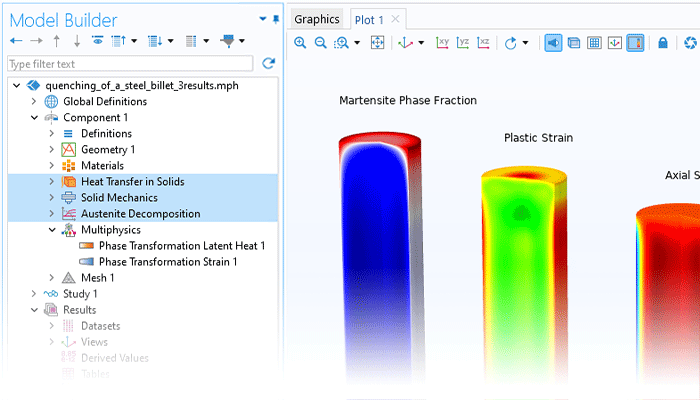

钢淬火

本模块内置预定义的钢淬火 多物理场接口,能够自动设置钢淬火仿真,涵盖奥氏体分解、固体力学 和固体传热 接口。软件会自动建立多物理场耦合,用于精准模拟各金相的相变应变和潜热效应。

将本模块与“非线性结构材料模块”结合使用,可对淬火过程中的应力和应变进行精准计算。不仅支持各金相的塑性应变分析,还提供塑性恢复选项和非线性加权方案,帮助用户模拟复合材料的有效初始屈服应力。同时,模块还引入了各相的体积参考温度和热膨胀系数,以计算热应变张量。此外,还支持分析相变诱导塑性(TRIP)效应:即使在传统塑性理论未触发塑性流动的情况下,也能模拟在低于屈服应力条件下材料因相变而产生的非弹性应变,更真实地还原淬火过程中的材料行为。

相与复合材料属性

通过金属相变 和奥氏体分解 接口,用户可以根据各个金相的材料属性来计算有效材料属性。这些属性可被固体传热 和固体力学 等物理场接口直接调用,实现多物理场之间的高效耦合分析。用户不仅可以为每种金相分别定义材料属性,还可直接从 JMatPro® 软件导入数据,大幅提升建模的效率与准确性。

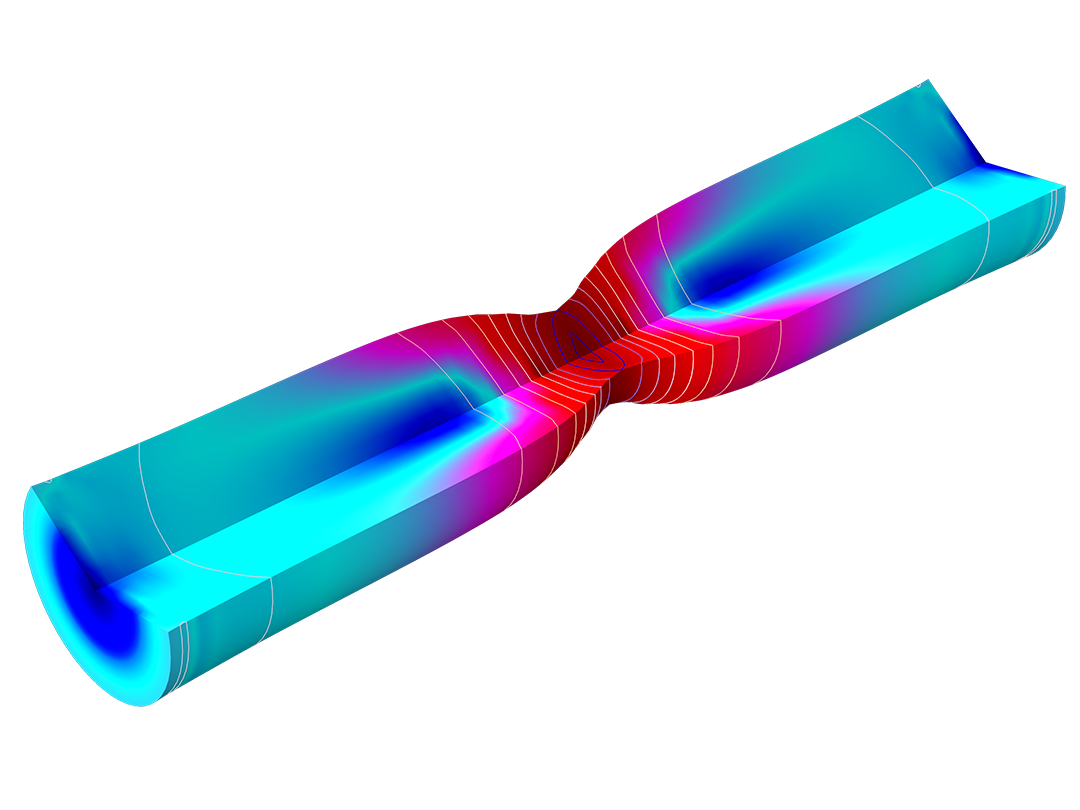

校准相变模型

在定义用于仿真的相变模型时,往往需要通过实验数据对特定的相变过程进行校准。本模块提供了常见的相变图计算功能,帮助用户与实验数据进行精准对比,例如连续冷却转变(CCT)图和时间-温度-转变(TTT)图等。需要特别注意的是,如需基于 TTT 数据进行校准,则需要配合使用优化模块,以实现更高精度的仿真结果。

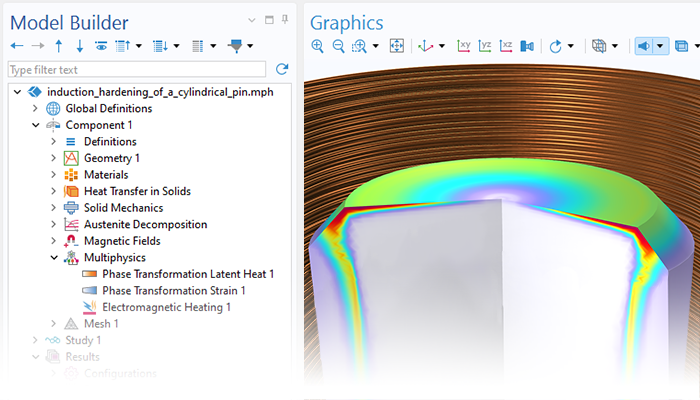

Induction Hardening

A predefined Induction Hardening multiphysics interface is available that automatically sets up an induction hardening simulation. It adds an Austenite Decomposition interface, a Solid Mechanics interface, a Heat Transfer in Solids interface, and a Magnetic Fields interface. Multiphysics couplings are automatically set up to account for phase transformation strains, for latent heat for the individual metallurgical phases, and for the electromagnetic heating.

All the modeling features and functionality provided by the Steel Quenching multiphysics interface are included in the Induction Hardening multiphysics interface.

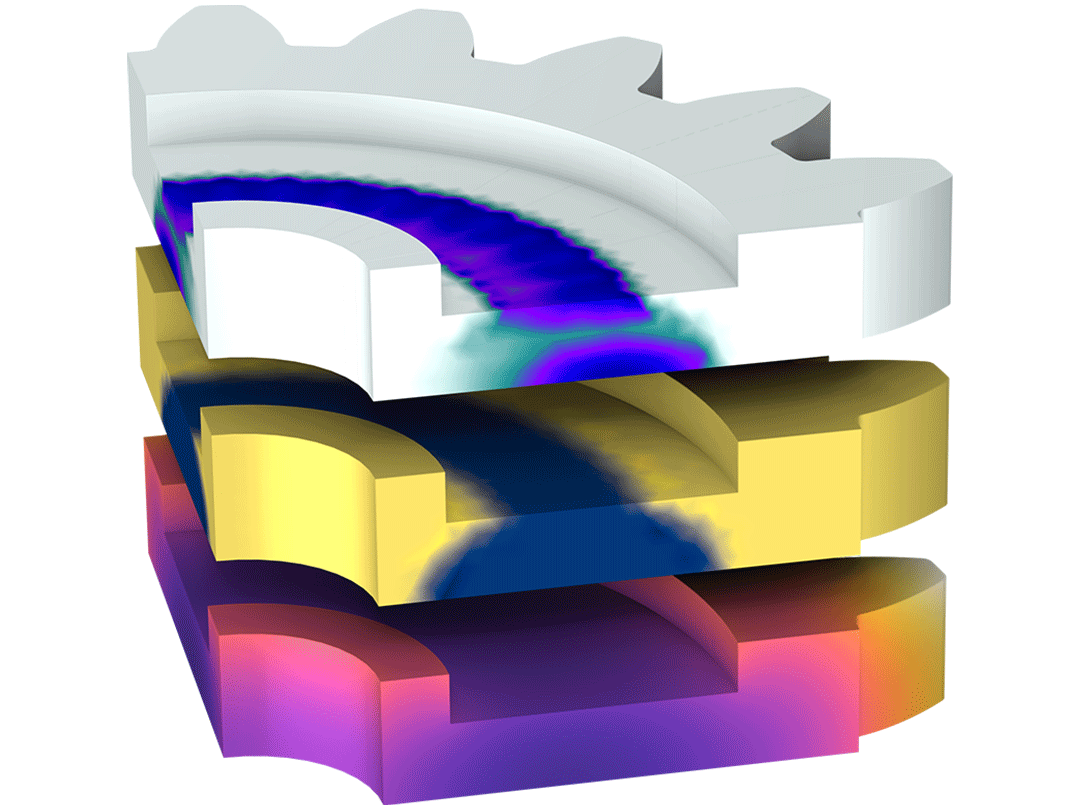

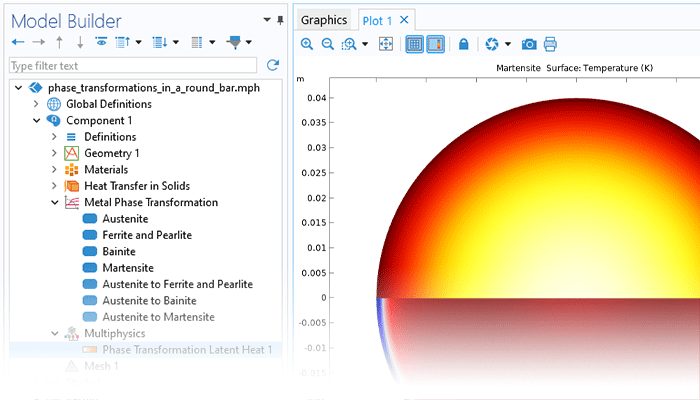

奥氏体分解

奥氏体分解 接口是金属相变 接口的专用版本,用于模拟钢材在快速冷却过程中从奥氏体向其他组织转变的过程,其中自动包含完整的金相转变路径(包括奥氏体、铁素体、珠光体、贝氏体和马氏体),并能自动考虑淬火过程中可能发生的各类相变,帮助用户高效准确地进行热处理模拟与工艺优化。

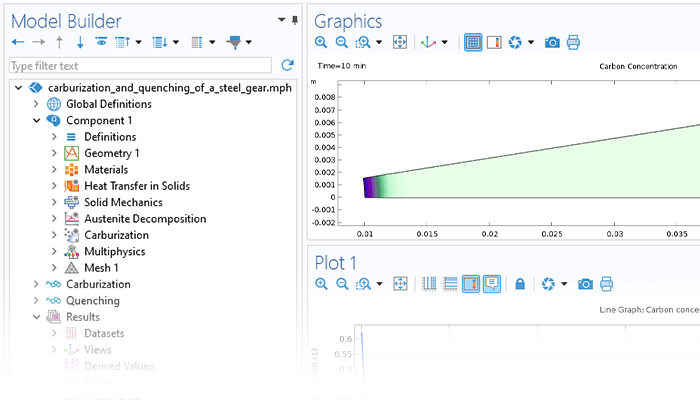

渗碳

通过渗碳 接口,用户可以精准模拟热处理工艺中的渗碳过程,不仅可以定义周围环境中的碳浓度,还可灵活指定碳在部件表面的传输机制以及在材料内部的扩散行为。

相变传热

相变传热 多物理场接口可用于模拟金属在热载荷作用下发生的冶金相变过程。“金属加工模块”支持在分析中使用完整的热方程来模拟传热过程。系统会自动建立多物理场耦合,以充分考虑潜热对传热行为的影响。在建模过程中,用户可以将导热系数、密度和比热容设为温度相关参数,甚至可根据当前材料的相组成动态更新这些参数。例如,奥氏体与铁素体的导热系数存在显著差异,随着两者相分数的不断演化,复合材料的整体导热系数也会发生相应变化。

钛合金相变

α-β 相变 接口是金属相变 接口的专用版本,旨在模拟可热处理的 α-β 钛合金在加热和冷却过程中,不同 α 相的形成与溶解,其中自动包含 β 相、魏氏 α 相和马氏体 α 相等金相,全面涵盖 α 相的形成与溶解过程,助力精确分析和优化钛合金的相变特性。

基于微观结构的相变

基于微观结构 的相变模型能够根据材料的微观结构和化学信息,精确模拟奥氏体分解过程。此功能显著减少了传统相变模型校准所需的繁琐实验步骤,提升了仿真效率。

在选择用于基于微观结构 相变模型的公式之前,用户可以通过钢成分 节点指定钢材的化学成分、Fe–C 图及奥氏体晶粒尺寸,为后续的相变分析提供必要的数据支持。

COMSOL 是否能用于解决我的问题?

欢迎联系我们,我们的专业工程师可以协助您评估技术可行性,并根据使用场景推荐许可形式。

点击右侧的“联系 COMSOL”按钮,填写并提交信息,我们的工作人员将会尽快与您联系。